In der modernen Fertigungswelt entscheidet ein ERP System für die Produktion über Effizienz, Qualität und Wettbewerbsfähigkeit. Steigende Variantenvielfalt, kurzfristige Kundenaufträge und der Druck zu fehlerfreier Rückverfolgbarkeit stellen Produktionsbetriebe vor enorme Herausforderungen. Ohne digitale Unterstützung verlieren viele Unternehmen den Überblick über Aufträge, Materialflüsse und Maschinenkapazitäten.

Ein ERP System für die Produktion schafft hier den entscheidenden Vorteil. Es verknüpft Planung, Einkauf, Fertigung, Lager und Qualitätssicherung zu einem durchgängigen Prozess. So entsteht Transparenz – von der Auftragserfassung bis zum fertigen Produkt. Unternehmen können ihre Ressourcen gezielt steuern, Engpässe frühzeitig erkennen und Kosten senken.

Als erfahrene ERP Beratung unterstützt Rehm Business Consulting produzierende Unternehmen dabei, die passende Lösung zu finden – unabhängig von Herstellern und Systemanbietern. Ein ERP für die Produktion bildet die Basis für stabile Prozesse, effiziente Abläufe und zukunftssichere Wettbewerbsfähigkeit.

Unsere Arbeit in der Produktion – ausgewählte Einblicke

Was versteht man unter einem ERP System für die Produktion?

Ein ERP System für die Produktion ist das digitale Rückgrat moderner Fertigungsbetriebe. Es vereint kaufmännische und technische Prozesse in einem zentralen System und stellt sicher, dass Daten über alle Abteilungen hinweg konsistent, aktuell und auswertbar bleiben. So werden Durchlaufzeiten verkürzt, Fehler reduziert und Entscheidungen fundierter getroffen.

In der Produktion verknüpft die Software Materialflüsse, Maschinenkapazitäten, Auftragsdaten und Personalplanung. Dadurch lassen sich Fertigungsaufträge präzise planen, terminieren und überwachen. Das System unterstützt die Kalkulation und Nachkalkulation, bildet Stücklisten und Arbeitspläne ab und ermöglicht Rückverfolgbarkeit bis auf Chargen- oder Seriennummernebene. Zudem liefert es wichtige Kennzahlen für Wirtschaftlichkeit, Auslastung, Qualität und Prozessstabilität.

Darüber hinaus verbindet ein ERP System für die Produktion alle zentralen Abläufe vom Auftragseingang bis zur Fertigstellung zu einem durchgängigen Informationsfluss. Besonders in Branchen wie der Metallverarbeitung, Elektrotechnik oder Kunststoffverarbeitung, in denen Präzision, Nachvollziehbarkeit und flexible Steuerung entscheidend sind, sorgt es für messbare Vorteile. Unternehmen profitieren von höherer Termintreue, geringeren Kosten, klaren Verantwortlichkeiten und einer langfristig stabilen Produktionssteuerung – die Grundlage für nachhaltiges Wachstum und digitale Zukunftsfähigkeit.

Wie unterstützt ein ERP-System die Optimierung von Fertigungsprozessen?

Ein ERP System für die Produktion schafft die Grundlage für effiziente Abläufe in der gesamten Fertigung. Durch eine gemeinsame Datenbasis werden alle Informationen aus Planung, Einkauf, Lager und Produktion in Echtzeit verfügbar. Das ermöglicht eine exakte Abstimmung von Aufträgen, Ressourcen und Materialbeständen – die Basis für eine reibungslose Fertigungssteuerung und zuverlässige Liefertermine.

In der Praxis bedeutet das: Ein ERP System in der Fertigung erkennt Engpässe frühzeitig, optimiert Losgrößen und sorgt für eine gleichmäßige Auslastung der Maschinen. Arbeitspläne, Stücklisten und Produktionsaufträge werden automatisch aktualisiert, sobald sich Rahmenbedingungen ändern. So bleibt der Überblick über Auftragsfortschritt, Kapazitäten und Kosten jederzeit erhalten, auch bei kurzfristigen Kundenanpassungen.

Darüber hinaus automatisiert ein ERP System für die Produktion viele Routinetätigkeiten – von der Materialdisposition über Rückmeldungen bis zur Nachkalkulation. Es steigert dadurch Produktivität, senkt Ausschussquoten und verbessert die Termintreue. Unternehmen profitieren von transparenten Prozessen, aussagekräftigen Kennzahlen und einer höheren Wirtschaftlichkeit. Ein ERP System für die Produktion wird damit zum zentralen Instrument einer modernen, datengetriebenen ERP-Fertigung und schafft die Basis für kontinuierliche Prozessoptimierung.

Welche Aufgaben übernimmt ein ERP System in der Produktion?

Ein ERP System in der Produktion bündelt sämtliche Abläufe entlang der Wertschöpfungskette. Es unterstützt Unternehmen dabei, Prozesse zu planen, zu steuern und transparent zu gestalten – von der Fertigungsplanung bis zur Lieferkette.

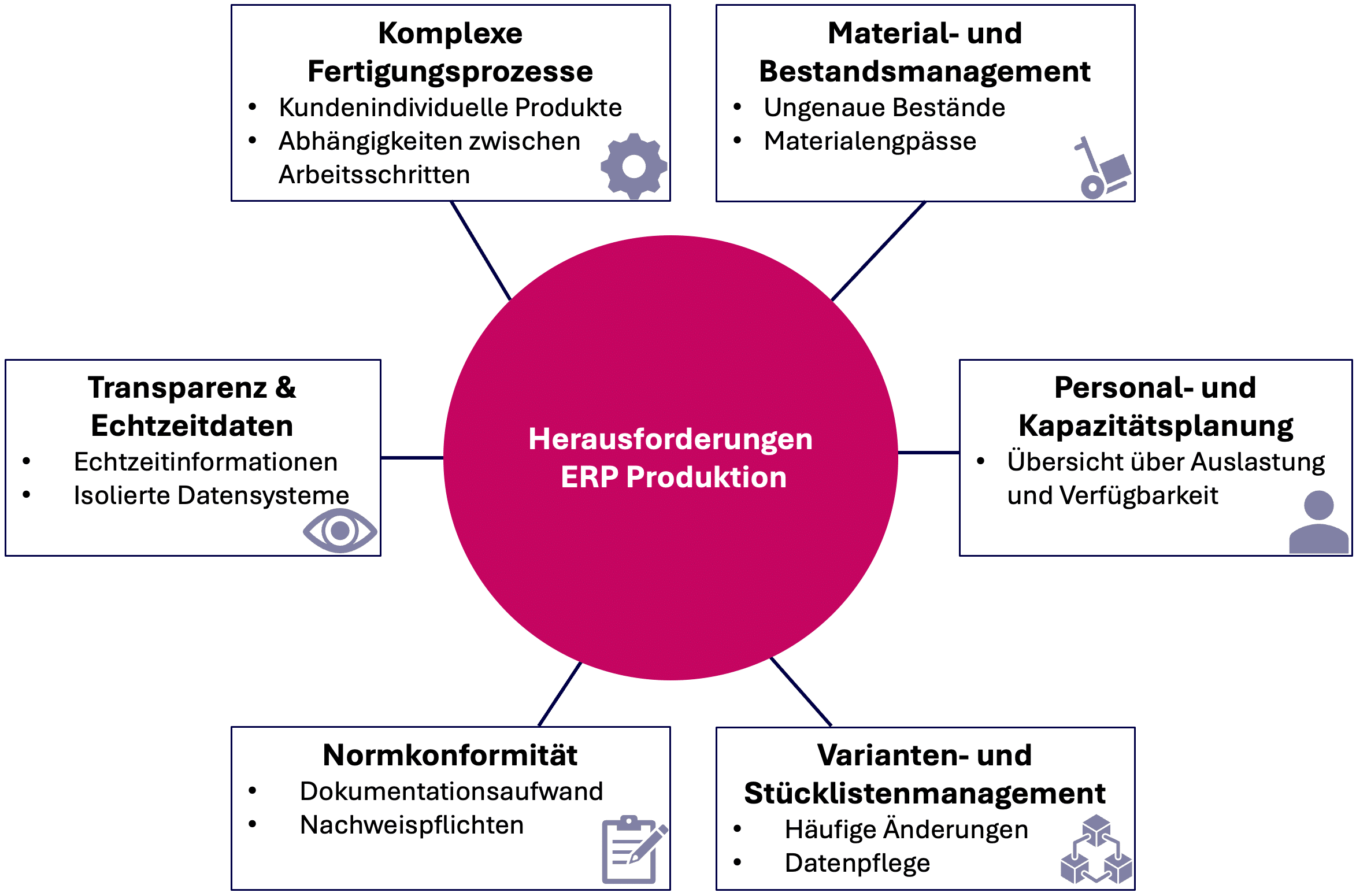

Herausforderungen in der Produktionsplanung

Die Produktionsplanung stellt viele Unternehmen vor große organisatorische und technische Herausforderungen. Steigende Variantenvielfalt, kurze Lieferzeiten und anspruchsvolle Qualitätsanforderungen verlangen präzise abgestimmte Abläufe. Gleichzeitig müssen Materialflüsse, Maschinenkapazitäten und Personalressourcen optimal genutzt werden – eine Aufgabe, die ohne digitale Unterstützung schnell an Grenzen stößt.

Herausforderungen bei der Einführung eines ERP-Systems in der Produktion

Die Einführung eines ERP-Systems in der Produktion gilt als einer der anspruchsvollsten Schritte in der digitalen Transformation. Während Ziel und Nutzen klar sind, liegen die eigentlichen Schwierigkeiten oft im Detail – in komplexen Abläufen, Schnittstellen und menschlichen Faktoren, die den Projekterfolg entscheidend beeinflussen.

Abbildung komplexer Produktionsprozesse im ERP-System

Die Einführung eines ERP-Systems für die Produktion erfordert, bestehende Prozesse präzise zu modellieren. Fertigungslogik, Variantenvielfalt und Montageabfolgen müssen so in das System übertragen werden, dass sie realistisch abgebildet und gleichzeitig effizient steuerbar bleiben. Eine fehlerhafte Prozessabbildung kann später ganze Abläufe blockieren.

Schnittstellenmanagement und Systemintegration

Ein ERP-System in der Produktion funktioniert nur, wenn es mit bestehenden Systemen harmoniert. Komplexe Schnittstellen zu MES-, BDE- und CAQ-Systemen müssen frühzeitig geplant und getestet werden. Fehlende Kommunikation zwischen IT und Fachbereichen führt hier schnell zu Datenverlust oder Prozessabbrüchen.

Stammdaten und Fertigungsstrukturen

Unvollständige oder widersprüchliche Stammdaten zählen zu den häufigsten Gründen für Verzögerungen. Arbeitspläne, Stücklisten und Maschinenressourcen müssen bereinigt und abgestimmt werden, bevor das ERP in der Produktion stabil laufen kann.

Projektorganisation und interne Ressourcen

ERP-Einführungen binden Fachkräfte aus Planung, Qualität und Fertigung stark ein. Ohne klare Prioritäten und Zeitfenster gerät die Einführung eines ERP-Systems in der Produktion leicht ins Stocken. Fehlende Projektmethodik oder unklare Zuständigkeiten führen zu Verzögerungen und Akzeptanzproblemen.

Change Management und Testphase

Ein ERP-System in der Fertigung verändert Arbeitsweisen grundlegend. Neue Rollen, Abläufe und Kontrollmechanismen müssen akzeptiert und verstanden werden. Erst ausgiebige Tests im realen Umfeld zeigen, ob das System die Erwartungen tatsächlich erfüllt und die Produktion stabil unterstützt.

Wie läuft ein ERP-Projekt in der Produktion ab?

Ein klarer, herstellerunabhängiger Ablauf senkt Risiko, Zeit und Kosten. Rehm Business Consulting führt Produktionsunternehmen strukturiert von der Analyse bis zur Auswahl und Einführung.

Zu Beginn klären wir Ziele, KPIs und Budgetrahmen. Vor Ort erfassen wir Ihre Prozesse am Shopfloor, identifizieren Quick Wins und schärfen das Zielbild. Darauf aufbauend erstellen wir ein präzises Lastenheft mit Prioritäten, sichten den Markt und sprechen nur mit Anbietern, die wirklich passen. Die Präsentationen und PoCs laufen szenariobasiert mit Ihren Daten – so sehen Sie früh, was in der Praxis funktioniert. Wir bewerten die Ergebnisse transparent, inklusive TCO, Referenzen und Risiken, und geben eine fundierte Empfehlung.

Anschließend begleiten wir Vertragsprüfung, Planung und Implementierung: Datenbereinigung, Key-User-Aufbau, Trainings und Change. Zum Go-live sind wir an Ihrer Seite, steuern Partner und sichern stabile Abläufe ab Tag eins. In der Stabilisierung messen wir KPIs, arbeiten das Backlog ab und optimieren kontinuierlich.

Ihr Nutzen: schnellere Entscheidungen, geringeres Projektrisiko, bessere Konditionen, hohe Akzeptanz – und ein ERP-System, das Lieferfähigkeit, Termintreue und Bestände spürbar verbessert.

ERP Experten auf die Sie sich verlassen können

Warum eine unabhängige ERP-Beratung für die Produktion entscheidend ist

Gerade in der Fertigung entscheidet die richtige Systemwahl über Effizienz, Transparenz und Wettbewerbsfähigkeit. Eine herstellerunabhängige Beratung ermöglicht es, ein ERP-System für die Produktion objektiv zu bewerten und exakt auf die Abläufe in Planung, Fertigung und Qualitätssicherung abzustimmen. Nur so entsteht ein System, das den Betrieb wirklich unterstützt – statt ihn in starre Strukturen zu zwingen.

Rehm Business Consulting kennt die Besonderheiten der ERP-Produktion. Komplexe Stücklisten, variable Losgrößen, hohe Qualitätsanforderungen und kurze Durchlaufzeiten. Durch diese Erfahrung können wir die Stärken und Schwächen unterschiedlicher Anbieter gezielt vergleichen und bewerten. Das Ergebnis ist eine ERP-Lösung für die Produktion, die technisch, organisatorisch und wirtschaftlich überzeugt – und den Produktionsalltag langfristig vereinfacht.